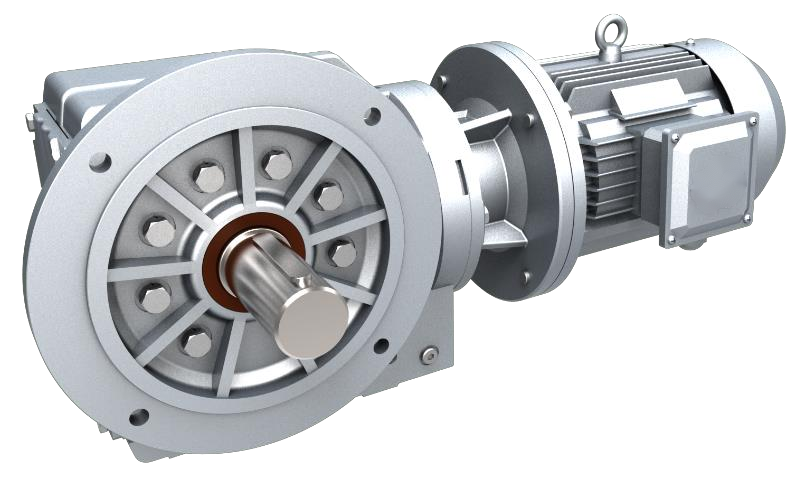

在制造优质减速机的过程中,设计阶段是至关重要的一环,良好的质量控制始于设计的合理性与科学性。设计师需要根据减速机的应用需求,选择合适的材料和结构,确保产品能够在预期的工作条件下稳定运行。数学模型和计算机仿真技术的应用,即可帮助工程师在设计阶段预测减速机性能,减少潜在问题的发生。设计的标准化、模块化也有助于完善产品的可制造性,缩短生产周期,提高整体的制造品质。

在制造过程中,材料的选择与生产工艺直接影响减速机的性能与可靠性。使用高品质的材料,比如优质合金钢和合成润滑脂,能够提高减速机的耐磨性和使用寿命。同时,在生产工艺上,采用现代化的机械加工技术,如数控机床加工、激光切割等,可以确保零部件的精度和一致性。严格的检验标准也是重要的质量控制手段,需在加工的各个环节进行质量检测,确保每个零件都符合设计要求,最终确保整体产品的稳定性与可靠性。上海鹄兴传动科技有限公司在此方面不断努力,致力于提升生产线的自动化和智能化水平,从而进一步提高产品的质量控制。

减速机的组装阶段同样是质量控制的重要环节。在组装过程中,操作人员需严格遵守相关规程,以确保各个部件的精确匹配。在这一过程中,运用先进的检测设备,进行实时监控和测试,对于发现的缺陷进行及时调整,以免在后期使用中出现问题。进行全方位的性能测试,例如静态测试与动态测试,是检验减速机质量的重要环节,包括承载能力、耐磨性以及噪声等指标都需要经过严格的检测。质检合格后,减速机方可交付使用,以确保产品在市场中的可信赖性和稳定性。

通过在设计、材料选择、生产工艺、组装与测试各个阶段实施严格的质量控制标准,可以有效提升减速机的整体质量,满足用户的多样化需求。

联系电话

微信扫一扫