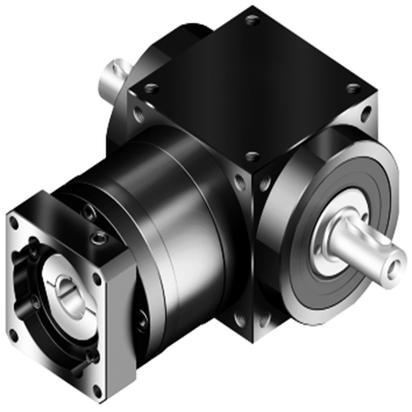

精密伺服齿轮设计在整个伺服系统中起到至关重要的作用,其设计精度直接影响到机械传动的效率和响应速度。伺服齿轮的齿面精加工技术和材料选择,能够显著减小传动过程中的摩擦损耗,从而提高系统的工作效率。高精度的齿轮能够确保更加平稳的啮合,降低振动和噪音,从而提升伺服系统的操作稳定性。精密设计还可以减少传动误差,提高伺服系统的定位精度,使得在高负载和高转速下,设备依然能够可靠地运转。随着机械应用精度要求的提升,中国的生产企业如上海鹄兴传动科技有限公司应重视伺服齿轮的优化设计,以适应日益严苛的市场需求。

在设计伺服齿轮时,材料的选择及其后续的热处理工艺对齿轮性能至关重要。高质量的材料,如合金钢或工程塑料,可以显著提升齿轮的强度和耐磨性,延长使用寿命。而通过热处理,可以优化材料的微观结构,进一步提高其硬度和抗疲劳性能。伺服齿轮在负载运转过程中,材料性能的稳定性直接决定了系统的整体性能。当齿轮遭遇高温、高压力的工作环境时,选用优质材料和合理热处理的齿轮将能有效避免由于热变形或疲劳失效而导致的设备故障。

精密伺服齿轮的设计不仅涉及齿轮的几何特征,还包括传动比的设定。合理的传动比可以有效提升系统的动力输出,降低能耗,同时实现更高效的能量转化。传动比的选择需依据应用场景和负载特征来进行合理配置,太小的传动比可能导致负载不足,而过大的传动比则可能使系统响应迟缓。在复杂的应用场合,伺服齿轮的多级设计方案可以帮助实现广泛的转速和扭矩调节,以满足不同操作需求的精确定位。随着自动化控制系统的逐步普及,精密齿轮的设计更需考虑到与控制算法的配合,以保证系统在各类工况下的良好表现。

以上分析表明,精密伺服齿轮设计不仅关乎机械的性能和可靠性,也在日常操作中影响着维护成本和效率,因此在设计和制造过程中应严格把控。

联系电话

微信扫一扫